Künstliches Gewebe aus dem 3D-Drucker

© pexels/deepmind

© pexels/deepmindDie TU Wien entwickelt neuen Ansatz zur Herstellung von künstlichem Gewebe mittels Zellen in Mikrostrukturen aus dem 3D-Drucker. Der erste Schritt für kleine Gewebestrukturen wie Knorpel ist gelungen, weitere medizinische Anwendungen sollen folgen.

(red/czaak) Kann Gewebe im Labor nach einem vorgegebenen Plan wachsen, zum Beispiel um verletzte Knorpel zu ersetzen? An der TU Wien gelang nun ein wichtiger Schritt in Richtung Ersatzgewebe aus dem Labor, und zwar mit einer Technik, die sich von anderen Methoden deutlich unterscheiden soll. Mittels eines speziellen Präzisions-3D-Druckverfahrens werden winzige, poröse Kügelchen aus biologisch verträglichem und abbaubarem Kunststoff erzeugt und die werden dann mit Zellen besiedelt.

Winzige fußballförmige Kugel-Käfige als Gerüst für die Zellen

Diese Kügelchen können in beliebiger Geometrie angeordnet werden. Die Zellen der unterschiedlichen Einheiten verbinden sich lückenlos zu einem einheitlichen, lebenden Gewebe. Gerade Knorpelgewebe, mit dem das Konzept nun an der TU Wien demonstriert wurde, galt in dieser Hinsicht bisher als besonders herausfordernd.

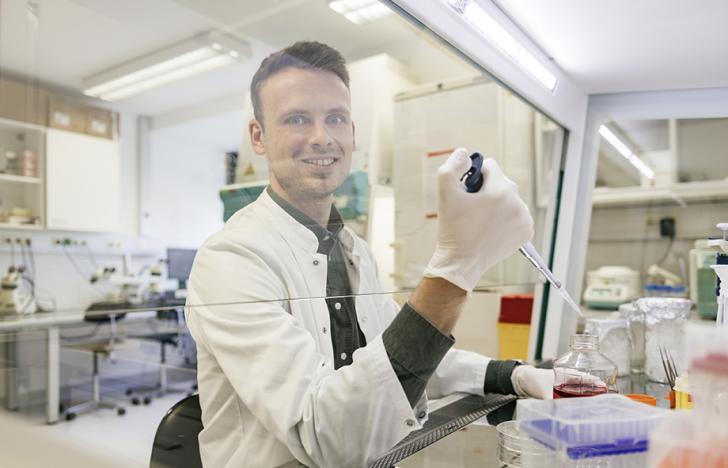

„Knorpelzellen aus Stammzellen zu kultivieren, ist dabei gar nicht die größte Herausforderung. Das Hauptproblem ist, dass man normalerweise wenig Kontrolle darüber hat, welche Form das entstehende Gewebe dann annimmt“, sagt Oliver Kopinski-Grünwald vom Institut für Werkstoffwissenschaften und Werkstofftechnologie der TU Wien. „Das liegt auch daran, dass solche Stammzellklumpen im Lauf der Zeit ihre Form verändern und oft schrumpfen.“

Erstmals zuverlässige Erzeugung von Gewebe-Konstrukten

Um diesen Prozess zu verhindern, arbeitet das Forschungsteam an der TU Wien mit einem neuen Ansatz: Mit speziell entwickelten Laser-basierten Präzisions-3D-Drucksystemen werden winzige Käfig-artige Strukturen erzeugt, die wie Mini-Fußbälle aussehen und einen Durchmesser von nur einem Drittel Millimeter haben. Sie dienen als Stützstruktur und bilden kompakte Bausteine, die dann zu beliebigen Formen zusammengefügt werden können.

In diesen fußballförmigen Mini-Käfigen werden zunächst Stammzellen eingebracht, die das winzige Volumen rasch vollständig füllen. „Wir können auf diese Weise erstmals zuverlässig Gewebe-Konstrukte erzeugen, in denen die Zellen ganz gleichmäßig verteilt sind und die Zelldichte sehr hoch ist“, erklärt Aleksandr Ovsianikov, Leiter der Forschungsgruppe 3D Printing and Biofabrication an der TU Wien, den vergleichsweise neuen Zugang.

Perfekt miteinander verwachsen

Bei Knorpelzellen gilt das Konstruieren größerer Gewebe als sehr herausfordernd. Im Knorpelgewebe bilden die Zellen nämlich eine besonders ausgeprägte extrazelluläre Matrix, eine geflechtartige Struktur zwischen den Zellen, die unterschiedliche Zellkügelchen oft daran hindert, auf gewünschte Weise miteinander zu verwachsen. Sind nun die 3D-gedruckten porösen Kügelchen auf gewünschte Weise mit Zellen besiedelt, können die Kügelchen in beliebigen Formen angeordnet werden. Entscheidend ist nun, ob sich dabei auch die Zellen unterschiedlicher Kügelchen zu einem einheitlichen, homogenen Gewebe verbinden.

„Genau das konnten wir nun erstmals zeigen“, sagt Kopinski-Grünwald. „Benachbarte Kügelchen verwachsen, die Zellen wandern von einem Kügelchen ins andere und umgekehrt, sie verbinden sich nahtlos und ergeben eine geschlossene Gesamtstruktur ohne Hohlräume – ganz im Gegensatz zu anderen Methoden, die es bisher gab, bei denen sichtbare Schnittstellen zwischen benachbarten Zellklumpen bleiben“, erläutert Kopinski-Grünwald vom Institut für Werkstoffwissenschaften und Werkstofftechnologie der TU Wien.

Erster Schritt in Richtung weitere medizinische Anwendungen

Die winzigen 3D-gedruckten Stützelemente verleihen der Gesamtstruktur mechanische Stabilität, während das Gewebe weiter ausreift. Im Lauf der Zeit bauen sich die Kunststoffstrukturen selbstständig ab. Über einen Zeitraum von Monaten verschwinden sie einfach und lassen das fertig geformte Gewebe in gewünschter Form zurück. Der neue Ansatz ist prinzipiell nicht nur auf Knorpelgewebe beschränkt, daher könnte man auf diese Weise auch andere größere Gewebe wie etwa Knochengewebe maßschneidern.

Auf diesem Weg zu weiteren medizinischen Anwendungen gibt es allerdings noch einige Aufgaben zu lösen. Anders als in Knorpelgewebe müssten bei größeren Gewebestrukturen dann auch Blutgefäße mit eingebaut werden. „Ein erstes Ziel wäre, kleine maßgeschneiderte Knorpelgewebsteile zu produzieren, die man nach einer Verletzung in bestehendes Knorpelmaterial einsetzen kann“, sagt Oliver Kopinski-Grünwald. „Wir konnten zeigen, dass unsere neue Methode zur Herstellung von Knorpelgewebe prinzipiell funktioniert.“